Hace unas semanas os contamos acerca de las piezas del Apple Watch que Apple podría estar fabricando con un nuevo método que emplea impresoras 3D. Ahora Mark Gurman especifica un poco más y en lugar del Apple Watfch Ultra o del titanio, nos cuenta que la caja de las versiones de acero del Apple Watch podrían estar siendo impresas en 3D con un nuevo método que están probando y que busca ahorrar materia prima y reducir costes de fabricación.

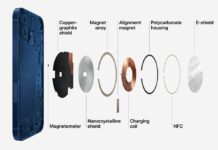

Habitualmente, la técnica que se utiliza para hacer las cajas o carcasas del Apple Watch, iPhone, iPad o cualquier modelo de Mac, es tomar un bloque de metal con una aleación de aluminio o acero y taladrarlo con un cabezal móvil que poco a poco va horadando la pieza y creando todas sus complicadas formas, sobre todo en el exterior. Luego hay varios procesos que liman, pulen o tintan detalles externos hasta conseguir la pieza que nosotros vemos al comprar el dispositivo. Aunque esta técnica funciona bien, es relativamente cara y también malgasta mucha materia prima, que luego hay que reciclar.

Apple contrata los servicios de proveedores especializados en estas técnicas como por ejemplo Elysis.

Lo que Mark Gurman nos cuenta ahora, es que algunas de las cajas de acero de algunas versiones del Apple Watch se están imprimiendo con impresoras 3D a partir de un material metálico en polvo que mezclado con alguna sustancia, mucha presión y calor permite solidificarlo en diferentes formas a través del cabezal de la impresora. Una vez se termina la pieza, esta pasa por el mismo proceso de pulido y tintado que ya se hacía con las piezas anteriores. Dicho de otra manera, en lugar de taladrar el interior de la pieza, se imprime en 3D. Esto ahorra materia prima y permite hacer las piezas más rápidamente.

Según Gurman, si todo esto va bien, el proceso se podría replicar a otros dispositivos de Apple a lo largo de los próximos años. Apple lleva tres años haciendo estas pruebas con los proveedores de estos componentes metálicos. El primer dispositivo que podrían vender con esta técnica de fabricación podría ser el Apple Watch Series 9 en su versiones más caras con caja de acero y que veremos presentado el próximo 12 de septiembre. Gurman no promete que esto sea así porque por ahora sólo han estado haciendo pruebas, pero explica que en Apple van muy en serio con esta técnica, y que hay planes de extender la técnica a la carcasa de titanio del Apple Watch Ultra, como se viene rumoreando desde hace tiempo, aunque en el caso del Ultra no parece que vayan a vender esa versión hasta el año 2024. De toda esta información cita fuentes relacionadas con la fabricación de estas piezas que no quieren ser identificadas para evitar, por supuesto, perder su trabajo.

El Apple Watch de acero supone el 10% de todas las unidades del Watch que Apple vende. Gurman nos cuenta que todo esto sigue el patrón habitual de la compañía, utilizando el Apple Watch un poco como conejillo de indias para sus pruebas de materiales. Por ejemplo, los iPhone con carcasa de acero llegaron después de la aparición de cajas de acero en el Apple Watch, y el iPhone 15 Pro que se espera que tenga una carcasa de titanio ha adoptado este material después de que debutara en la caja del Apple Watch Ultra un año antes. Los materiales que prueban con las piezas más pequeñas del Apple Watch, llegan al iPhone más tarde, cuando la técnica está comprobada y depurada. Esta técnica de impresión 3D es válida para materiales como el acero o el titanio, pero no se puede utilizar con el aluminio, que es el metal más utilizado por Apple para la mayoría de sus productos, y también es mucho más asequible y maleable.